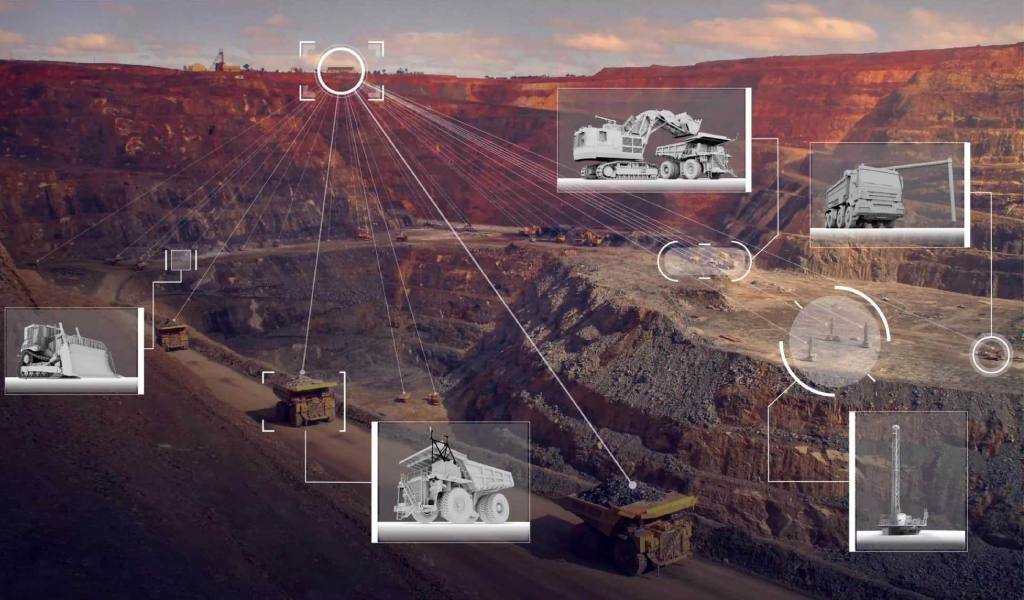

La minería es un sector desconocido para muchos, pero fascinante desde el punto de vista de la innovación abierta o de la innovación tecnológica en minería.

La minería es una industria que aporta materiales fundamentales y cada vez más demandados a medida que crecen sus clientes industriales, incluyendo automoción, la electrónica, energía, la construcción, etc.

La necesidad de mejorar la sostenibilidad proviene sin embargo de la presión regulatoria derivada de la necesidad de proteger el medio ambiente y a las comunidades en donde opera la minería, por ejemplo, protegiendo los acuíferos, la calidad del aire, la fauna autóctona, etc.

Por estas razones y por los enormes volúmenes que se mueven en la minería, la innovación tecnológica en minería toma una importancia enorme para responder a estos retos. Presentamos aquí algunos casos interesantes de innovación abierta en minería:

Innovación tecnológica en minería: Aumentando la productividad del chancador mediante pernos chancables

El chancado es un proceso clave en las operaciones mineras. Sin embargo, no es tan fácil conseguir que los chancadores mantengan la productividad a todas horas. Debido a paradas inesperadas, las mineras tienen pérdidas de millones de dólares cada año.

Estos elementos usan aguas arriba del chancador y tienen una gran resistencia al corte: dientes de pala, piezas metálicas para el refuerzo, pernos de acero, etc. Las empresas no han dejado de invertir esfuerzos y dinero para detectar y eliminar estos inchancables, pero el problema persiste.

Como resultado, a través de una innovación 100% abierta a otros países e industrias, se desarrollaron 5 nuevos pernos con nuevas geometrías y materiales no metálicos en un tiempo récord. Las soluciones incluían pernos de acero, pero con una geometría diferente y otros con materiales no metálicos como el PVC o las “dyneema ropes”.

Refuerzo de túneles automatizado en proyectos por ‘Block or Panel Caving’

Los procesos de construcción y refuerzo de túneles en minería subterránea utilizan maquinaria y herramientas modernas disponibles en el mercado actual. Sin embargo, en proyectos de preparación de mina por “Block o Panel Caving” dicha maquinaria no cuenta con espacio suficiente para operar al mismo nivel productivo.

En agosto de 2018, una empresa decidió probar los desafíos de ennomotive para este tipo de proyectos de refuerzo.

Se prepararon de manera conjunta tanto la descripción como las especificaciones técnicas del desafío de innovación para la construcción y refuerzo de túneles: la excavación del túnel y la protección de la sección mediante una capa de shotcrete, la colocación de una malla metálica sobre la capa de shotcrete y su sujeción y refuerzo mediante pernos helicoidales de acero.

IoT para el monitoreo del polvo

La reducción de la cantidad de polvo es un desafío clave en ciertos entornos industriales. Su presencia afecta no sólo a la eficiencia de los procesos productivos sino también a la salud de los trabajadores. Por este motivo, las áreas de Salud y Seguridad de las compañías realizan estudios para medir y reducir la cantidad de polvo en zonas abiertas y cerradas en sus instalaciones.

En Europa decidieron lanzar un desafío de innovación para desarrollar un detector que midiera las concentraciones de polvo en sus instalaciones, tanto en las minas como en las fábricas de procesamiento.

La solución debía detectar el polvo en un amplio perímetro en torno al aparato de medición. Debía realizar mediciones continuamente de 50 mg/m3 de al menos 500 microg/m3 y hasta 200 mg/m3. Este reto ha logrado encontrar 3 soluciones potencialmente válidas y distintas, y ahora se encuentra en fase de pruebas, habiéndose desarrollado 3 prototipos distintos para solucionar el mismo desafío y hacer viable la monitorización de polvo en condiciones de uso extremo.

Herramientas innovadoras para las operaciones con cintas transportadoras

Una vez extraído y procesado el mineral, se necesita transportar y almacenar la tierra en un espacio útil que no dañe el medio ambiente. Este transporte se lleva a cabo normalmente con cintas transportadoras que pueden llegar a medir 1 Km y que deben desplazarse para un almacenamiento homogéneo.

En 2017, una empresa de servicios de minería pidió ayuda a ennomotive para reducir el tiempo de alineamiento de las cintas transportadoras para evitar parar la productividad.

La idea consistía en encontrar o desarrollar herramientas que redujeran el tiempo de ajuste de la cinta inicialmente en 12 horas (que podían llegar hasta 25 horas y media). Tras dos semanas y media, se consiguieron 5 soluciones técnicas que combinaban o ayudaban de manera independiente a reducir el tiempo de alineamiento con un mantenimiento fácil y de bajo coste. Las soluciones incluían herramientas de (GPS, láser, etc.) y procesos basados en los principios Just in Time y SMED.

Reprocesamiento de residuos procedentes de relaves mineros

En agosto de 2018, una empresa líder en la extracción de materias primas, almacenamiento y producción de derivados quería reducir su impacto medioambiental en los yacimientos mineros reutilizando los materiales de los relaves en un esfuerzo por contribuir a la economía circular.

El objetivo de esta competición era encontrar aplicaciones para estos materiales residuales, algo muy difícil debido a las bajas concentraciones de metales. Esto hace que su reproceso sea casi inviable desde el punto de vista económico.

La idea era también conseguir reutilizar al máximo las granulometrías de los análisis compartidos en el reto. Al final, se identificaron 2 oportunidades con potencial para las industrias de construcción y energía, una en fase comercial y otra en prototipo.

Sistema de lonas para proteger pilas de minerales

Cerca de las plantas de procesado de minerales se descargan y almacenan materiales procedentes de las minas, en espera de ser procesados. Estos minerales se disponen en pilas de un tamaño considerable, con longitudes de hasta 300 m. u alturas hasta 20 m.

Para proteger los materiales de la lluvia y de fuertes ráfagas de viento, algunas empresas cubren las pilas con lonas convencionales sobre las que se colocan unos pesos. Sin embargo, este método es poco eficiente debido a las grandes dimensiones y peso de las lonas, tiene riesgos de seguridad — como la necesidad de escalar pilas de 15 m de altura — y en ocasiones podría no ser viable a causa de las ráfagas de viento.

Fuente: Tecnología Minera