IMA EV-Tech, unidad de negocio de IMA Automation, desarrolló una nueva línea de ensamble de celdas de batería para vehículos eléctricos basada en tecnologías Beckhoff totalmente integradas. El elemento central de esta solución es el sistema de transporte inteligente XTS (eXtended Transport System), el cual aporta un alto nivel de funcionalidad mediante software y una arquitectura significativamente más compacta frente a soluciones convencionales.

El resultado es una línea de ensamble que combina alta productividad, estabilidad de proceso y calidad operativa, al tiempo que reduce de forma considerable la huella física del sistema, un factor crítico en entornos industriales altamente controlados.

IMA EV-Tech: enfoque estratégico en movilidad eléctrica

Con más de 60 años de experiencia, 7,400 colaboradores, 3,500 patentes registradas y una amplia red internacional de plantas y filiales, IMA S.p.A. es líder mundial en el desarrollo de maquinaria automatizada para el procesamiento y envasado de productos farmacéuticos, cosméticos, alimenticios, así como té y café.

Con el objetivo de fortalecer su posicionamiento en el sector de movilidad eléctrica, la compañía creó IMA EV-Tech, una unidad especializada enfocada en el desarrollo de líneas completas de ensamble para soluciones de vehículos eléctricos, que incluyen celdas de batería, celdas de hidrógeno, motores de tracción eléctrica, estatores y rotores.

“El desarrollo más reciente es un sistema de alto desempeño para el ensamble de celdas de batería, cuyo éxito se debe en gran medida a la contribución innovadora de las soluciones de automatización de Beckhoff”, señala Fabio Tozzi, Sales Manager de IMA EV-Tech.

Complejidad técnica en la fabricación de celdas de batería

Aunque las celdas de batería tienen la apariencia de pequeños recipientes cilíndricos metálicos, su fabricación a gran escala implica procesos altamente complejos y de alta precisión. En el núcleo de cada celda se encuentra el denominado “jelly roll”, formado por el enrollado del ánodo y el cátodo, separados por un material polimérico aislante que evita cortocircuitos y garantiza la estabilidad electroquímica.

Este conjunto se introduce en un contenedor metálico cilíndrico, el cual se sella de forma hermética y se llena con una solución electrolítica que permite el transporte de iones durante los ciclos de carga y descarga.

Alto desempeño con mínimo espacio gracias al sistema XTS

“El mercado está actualmente dominado por fabricantes asiáticos, especialmente de China y Corea”, explica Fabio Tozzi. “La falta de una competencia real ha limitado el desarrollo tecnológico de muchas soluciones. En este contexto, nuestra línea de ensamble destaca por su alta productividad, calidad de ensamblaje, huella física reducida y un costo total de propiedad altamente competitivo”.

El sistema XTS, con control individual de cada mover, permitió desacoplar las distintas fases del proceso de ensamble, superando las limitaciones de los procesos estrictamente secuenciales. Esto incrementó la velocidad y precisión del sistema, al tiempo que redujo significativamente el espacio requerido.

IMA EV-Tech colabora con Beckhoff desde hace años, utilizando PCs industriales, Panel PCs, TwinCAT, EtherCAT, componentes de E/S y tecnología de accionamiento, además de haber implementado con éxito el sistema XTS en sectores como farmacéutica y alimentos y bebidas.

“Gracias a la flexibilidad del control basado en PC y al software TwinCAT, XTS nos permite gestionar movers individuales mediante perfiles de movimiento especiales, ideales para esta aplicación”, añade Tozzi.

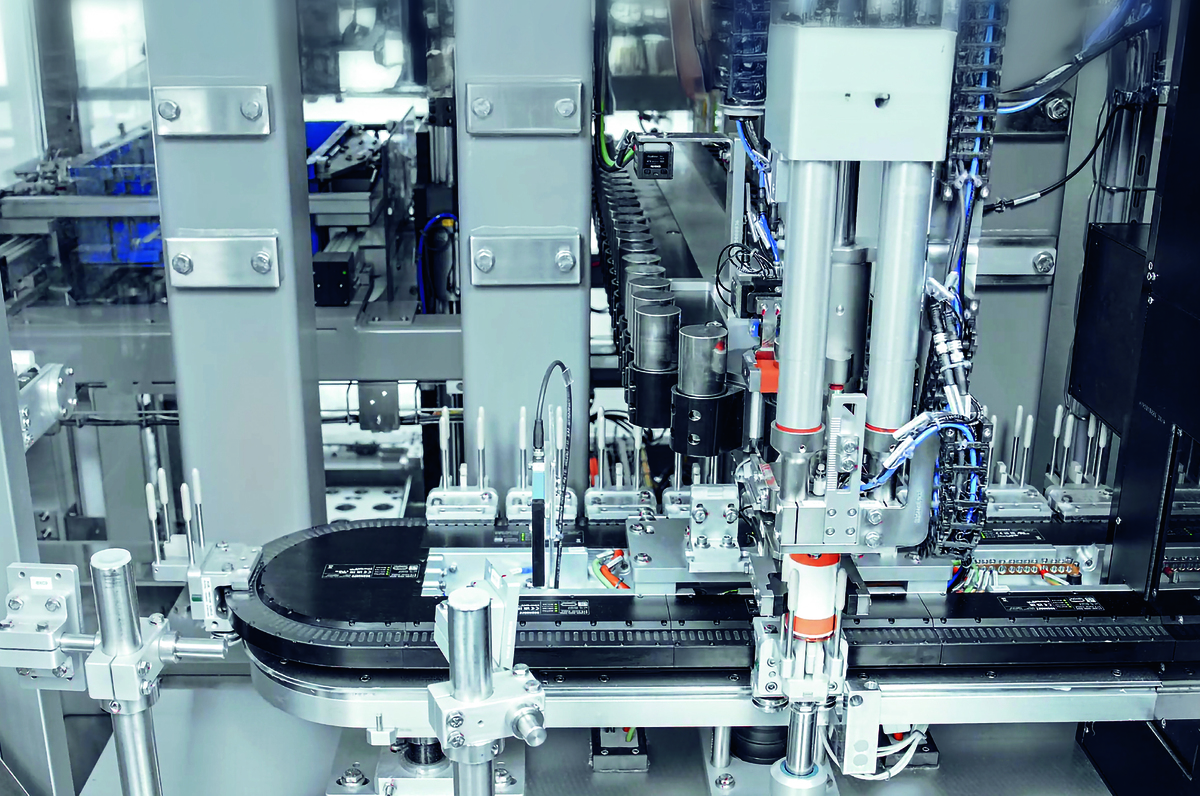

Línea de ensamble modular con cinco sistemas XTS

La línea de ensamble está compuesta por cinco módulos, cada uno equipado con una PC industrial C6030, un panel multitáctil CP3916 y paneles adicionales CP3918 en tres secciones. El sistema incorpora tecnología avanzada de servoaccionamientos, incluyendo AX8000, servomotores AM8000 y el sistema distribuido AMP8000.

En total, se integran cinco sistemas XTS encapsulados, con una longitud aproximada de 43.5 metros, destinados al transporte lineal del producto dentro del sistema. La arquitectura modular facilita la escalabilidad, la supervisión del proceso y el cumplimiento de los estándares más recientes de automatización industrial.

Precisión, inspección avanzada y máxima flexibilidad

El ensamble de celdas requiere operaciones de manipulación, posicionamiento e inspección con altos volúmenes de producción y exigencias estrictas de calidad. Los movers del XTS garantizan una precisión de posicionamiento de ±0.25 mm, incluso en procesos que integran visión artificial y sistemas de inspección por rayos X.

Gracias a la flexibilidad del XTS, es posible posicionar múltiples celdas simultáneamente en estaciones de trabajo con tiempos de ciclo más largos, evitando cuellos de botella y aumentando el rendimiento global del sistema.

Además, al operar en salas limpias y secas, donde el espacio es limitado y altamente controlado, la reducción de la huella física se traduce directamente en mayor rentabilidad y eficiencia operativa.

Preparada para variantes de producto y crecimiento futuro

La línea permite integrar nuevas estaciones o excluir etapas específicas del proceso, facilitando la gestión de variantes de producto sin comprometer el desempeño. En paralelo, IMA EV-Tech ha desarrollado soluciones para celdas prismáticas, que requieren un nivel adicional de flexibilidad debido a su geometría y composición.

“Nuestro objetivo es ofrecer soluciones modulares que se adapten a cada cliente, incrementando el desempeño y reduciendo la necesidad de operadores, un factor clave en la relocalización de la producción hacia Europa y Estados Unidos”, concluye Fabio Tozzi.