Además de proteger el medio ambiente, cumplir con los códigos y normativas estatales, nacionales y locales, y garantizar la seguridad de los empleados y las instalaciones, encerrar el proceso de pintura en una cabina permite obtener acabados de mayor calidad y libres de contaminantes.

Para iniciar el proceso de compra de una cabina de pintura, se recomienda seguir los siguientes cinco pasos.

1. Investigar los proveedores de cabinas de pintura

Aunque gran parte de la planificación puede realizarse internamente, es recomendable comenzar investigando a los proveedores y sus opciones de distribución. Estos pueden ayudar a determinar el tamaño, el tipo de flujo de aire y las características adecuadas según las necesidades y el presupuesto.

Es importante elegir proveedores con experiencia en el sector, ingenieros en su equipo, validación de desempeño de sus productos y colaboración con organizaciones de seguridad y medio ambiente. Asimismo, deben ofrecer soporte local, programas de instalación, mantenimiento y capacitación.

2. Determinar el mejor tamaño para la cabina de pintura

La cabina debe diseñarse para alojar el objeto más grande que se vaya a pintar.

Industria y fabricación

Se debe identificar el objeto más grande y agregar al menos 60 cm en altura y 150 cm en ancho y profundidad, considerando palés, estantes o carros. Si se pintan varias piezas, hay que dejar 90 cm de separación entre ellas.

Repintado de automóviles

Las cabinas suelen tener dimensiones estandarizadas, con opciones de personalización, siempre dentro de los rangos certificados para cumplir con normativas.

Aviación

Se recomienda añadir un mínimo de 3 metros alrededor de la aeronave más grande y considerar espacio adicional para andamios o elevadores. Diseñar paredes y techos ajustados a la forma de la aeronave permite reducir costos operativos al disminuir el flujo de aire requerido.

3. Definir espacio

Además del espacio interno de la cabina, deben considerarse factores externos como:

- Transporte de productos dentro y fuera de la cabina

- Flujo de trabajo general del taller

- Ubicación de la unidad de reposición de aire (AMU)

- Escaleras de servicio

- Conductos de escape y altura disponible

También deben contemplarse áreas adicionales para salas de mezcla y almacenamiento de materiales peligrosos.

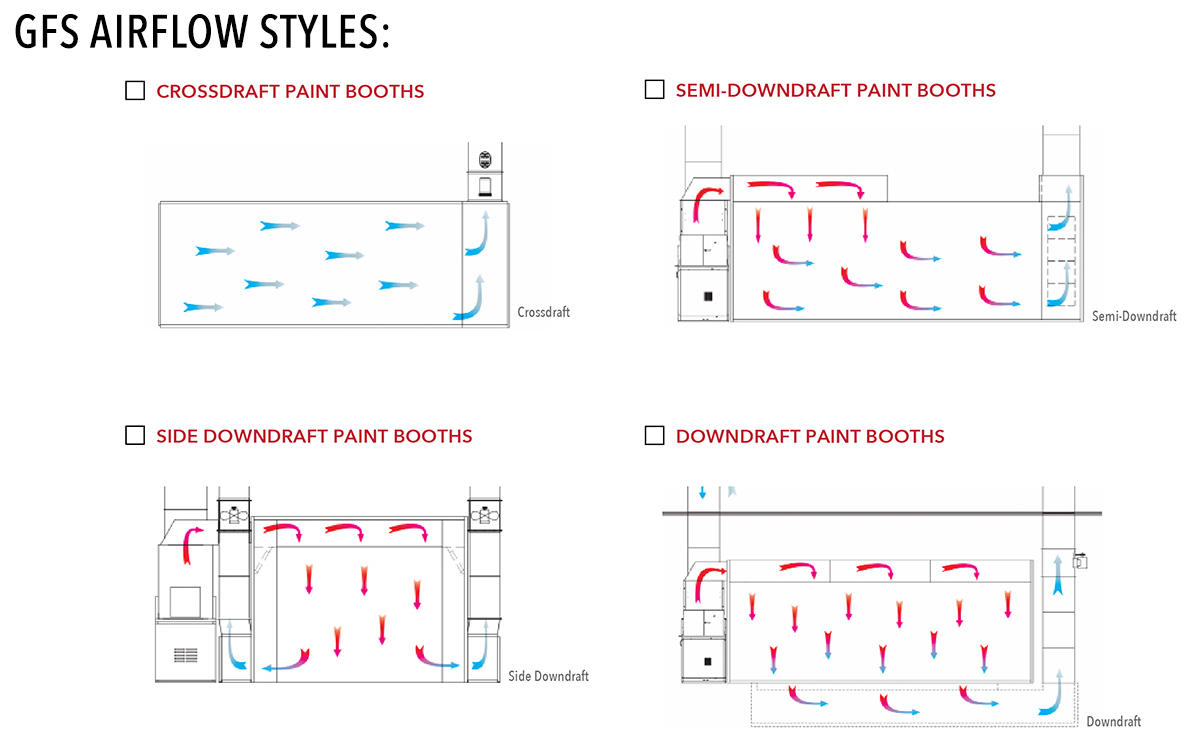

4. Elegir un estilo de flujo de aire

El estilo de flujo de aire impacta directamente en la calidad del acabado, el control de la contaminación y los costos operativos. Para obtener el mejor acabado, se recomienda buscar cabinas que proporcionen flujo de aire laminar.

Tipos de flujo de aire

- Ventilación cruzada: opción rentable y versátil, con menores costos operativos.

- Corriente descendente parcial: solución híbrida, común en aplicaciones industriales y restauración.

- Corriente descendente lateral: alternativa económica sin excavación de pozo, con mejor control de contaminación.

- Corriente descendente: ofrece la mejor calidad de acabado, con mayores costos operativos, pero rápido retorno de inversión.

5. Consultar a las autoridades locales

Durante la instalación, es fundamental trabajar con las autoridades locales desde el inicio para facilitar permisos y cumplir con requisitos adicionales de seguridad.

Entra en acción

Descarga el artículo completo (inglés) en: http://gfs.global/4ce329